Lean: Los 14 principios de Toyota

El Sistema de Producción de Toyota (TPS) es un sistema sociotécnico integrado, desarrollado por ellos, que comprende su filosofía y prácticas de gestión. El TPS es un sistema de gestión que organiza la fabricación y la logística para el fabricante de automóviles, incluida la interacción con proveedores y clientes. El sistema es un precursor importante de la » manufactura ajustada » más genérica. Taiichi Ohno y Eiji Toyoda, ingenieros industriales japoneses, desarrollaron el sistema entre 1948 y 1975.

Originalmente llamada » producción justo a tiempo «, se basa en el enfoque creado por el fundador de Toyota, Sakichi Toyoda, su hijo Kiichiro Toyoda y el ingeniero Taiichi Ohno. Los principios subyacentes al TPS están incorporados en The Toyota Way. Estos principios resumen la filosofía, valores e ideales de la fabricación.

El Toyota Way ha sido designado como «un marco destinado a brindar los instrumentos a las personas para que mejoren constantemente su trabajo«.

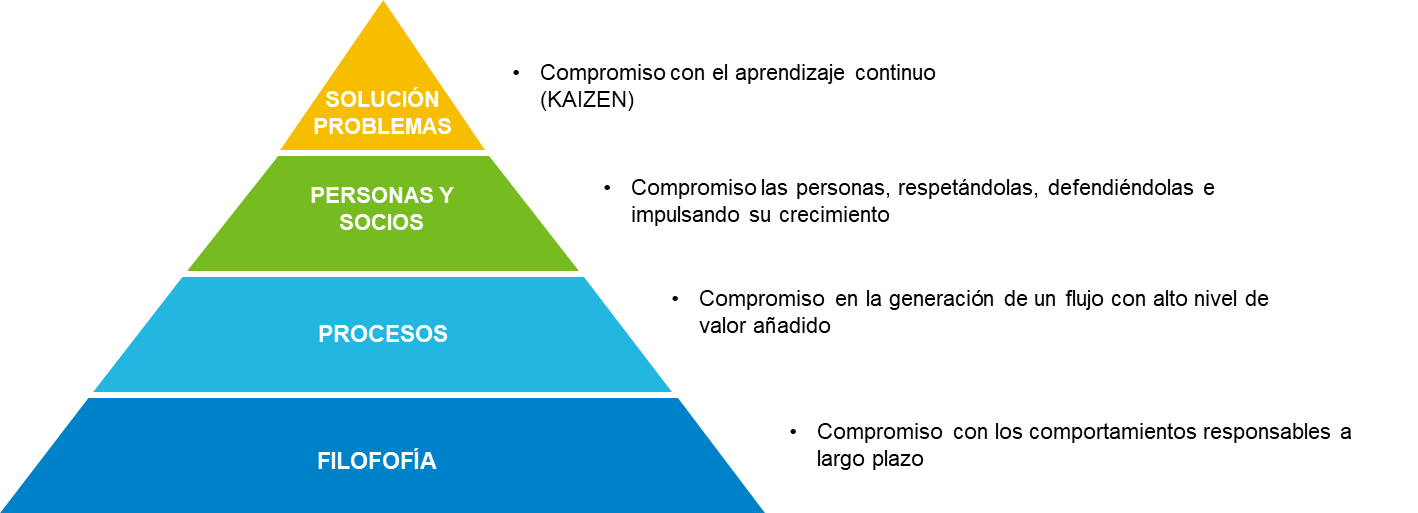

Los 14 estándares de The Toyota Way están coordinados en cuatro segmentos:

FILOSOFIA A LARGO PLAZO

- “Basa tus decisiones de gestión en una filosofía a largo plazo, incluso a costa de resultados financieros a corto plazo”

Es necesario establecer metas claras, comunes y ser consecuentes en el trabajo para dirigir nuestros esfuerzos a conseguirlas, aun a costa de beneficios a corto plazo, ya que los resultados posteriores compensarán con creces el esfuerzo.

EL PROCESO CORRECTO PRODUCIRÁ RESULTADOS CORRECTOS

2. “Crea procesos de flujo continuo para hacer que los problemas se hagan evidentes”

Identifica los despilfarros para eliminarlos MUDA

- Sobreproducción (sobrepasar la demanda del cliente, ya sea en forma de volumen de producción de ritmo de fabricación)

- Defectos (averías, chatarras, reprocesos…)

- Transportes (transporte de productos, cargas, descargas…)

- Esperas (de material, de documentación, de personal…)

- Operaciones innecesarias (por útiles o instrucciones inapropiadas, por exceder lo requerido o simplemente para cubrir los tiempos de espera)

- Movimientos innecesarios (búsquedas, distancias, falta de ergonomía…)

- Existencias (el stock, en cualquiera de sus formas, es desperdicio)

- Creatividad desaprovechada (potencial de las personas que no se llega a aprovechar: conocimientos, ideas, experiencia…)

3. “Utiliza sistemas PULL (del cliente a las líneas de producción) para evitar la sobreproducción”

Producir en función de la demanda del cliente. La sobreproducción es el mayor de los despilfarros.

4. “Estabiliza la carga de trabajo (Heijunka). Trabaja como la tortuga, no como la liebre.”

Producir en función de la demanda del cliente. El sistema de tracción produce solo el material requerido después de que la operación posterior indica la necesidad. La sobreproducción es el mayor de los despilfarros.

5. “Construye una cultura orientada a “parar de resolver problemas, para conseguir resultados de calidad desde el origen”

Esto ayuda a lograr el objetivo de minimizar el desperdicio ( muda ), no sobrecargar a las personas ni al equipo ( muri ), y no crear niveles de producción desiguales ( mura ).

6. “El trabajo estandarizado es la base para la mejora continua y la implicación del personal (empoderamiento de los empleados)”

La creación de estándares es la mejor forma de asegurar los resultados de los procesos. El empleado es un elemento imprescindible para la mejora continua ( kaizen )y el crecimiento de la compañía.

7. Utiliza controles visuales de modo que los problemas sean evidentes y no son escondidos”

Los controles visuales ayudan al empleado a visualizar si las condiciones con las que se trabajan se corresponden con os estándares establecidos.

En este punto se pueden utilizar algunas de las herramientas, siendo las 5S una de las más importantes:

- Seiri: clasificar, descartar, organizar.

- Seiton: ordenar.

- Seiso: limpieza y visualización.

- Seiketsu: estandarizar.

- Shitsuke: disciplina, mantener.

8. “Utiliza tecnología fiable y contrastada que dé servicio a las personas y procesos”

La tecnología al servicio del proceso y de las personas

AGREGUE VALOR A LA ORGANIZACIÓN A TRAVES DEL DESARROLLO DE LAS PERSONAS

9. “Desarrolla a líderes que comprendan minuciosamente el trabajo, vivan la filosofía de la compañía y la enseñen a los demás”

El aprendizaje y la capacitación son los elementos necesarios para que los propios integrantes surjan como lideres de la propia compañía.

10. “Desarrolla a personas excepcionales y equipos que sigan la filosofía de la compañía”

La importancia del equipo como elemento de crecimiento personal y organizacional. Toyota tiene como objetivo contribuir al desarrollo de la sociedad, tener un crecimiento estable, en armonía con el medio ambiente y las comunidades locales en las que desarrolla su actividad, y avanzar junto a sus socios.

11. ”Se deben mejorar las relaciones con los proveedores que deben de ir más allá que integrar tecnologías, estas se deben basar en la coordinación de esfuerzos y el logro de objetivos comunes.

APRENDIZAJE, RESOLUCIÓN DE PROBLEMAS Y MEJORA CONTINUA

12. “Ve y compruébalo por ti mismo para entender profundamente la situación”.

Ve allá donde está el problema para entenderlo, localizar la causa raíz y resolverlo.

13. “Toma decisiones despacio y por consenso, considerando con cuidado todas las opciones; después, implementa la decisión con rapidez”

Es necesario conocer bien qué es lo que se va a hacer. Una vez tomada la decisión, se debe actuar con diligencia, pues no habrá más que discutir.

14. “Conviértete en una organización de aprendizaje mediante la reflexión (hansei) y la mejora continua (kaizen)”.

A través de una reflexión crítica, es la mejor forma de llegar a la mejora continua. La técnica general de resolución de problemas para determinar la causa raíz de un problema incluye:

- Percepción inicial del problema

- Aclarar el problema

- Localizar área / punto de causa

- Investigar la causa raíz (5 por qué)

- Contramedida

- Evaluar

- Estandarizar

Una vez enumerados los 14 principios del modelo Toyota podemos resumir cuales son los compromisos de esta cultura Lean representados gráficamente.

Desde Ibermatica en la Unidad de Microsoft ayudamos a nuestros clientes con el aporte de prácticas ágiles a la hora de rediseñar y optimizar sus procesos asociado la tecnología a las mejores prácticas y ayudando en su despliegue.

https://en.wikipedia.org/wiki/The_Toyota_Way

http://rigo-lomejor.blogspot.com/2012/08/la-toyota-way-es-una-empresa-que.html

https://www.ingenioempresa.com/las-claves-del-exito-de-toyota

¿Conectamos?

La tecnología bien aplicada suele facilitar las cosas. Si sospechas que también puede ser de ayuda para ti, concédenos la oportunidad de conocerte y demostrarte hasta qué punto es así.

Suscríbete a nuestra enews mensual, y no te pierdas los mejores contenidos sobre Microsoft Dymanics 365

Información respecto al tratamiento de los datos solicitados, de acuerdo con el RGPD 2016/679 y la LOPDGDD 3/2018: el responsable es Ibermática SA; la finalidad es la recogida y tratamiento de los datos personales que solicitamos para atender tu consulta, enviarte nuestras publicaciones, newsletters, promociones de productos y/o servicios, y recursos exclusivos; la legitimación se establece mediante el consentimiento expreso; no se cederán datos a terceros, salvo obligación legal; en cualquier momento puedes ejercer tus derechos de acceso, rectificación, supresión, portabilidad, limitación u oposición al tratamiento de tus datos, así como retirar el consentimiento prestado o formular reclamaciones ante la Autoridad de Control, enviando la solicitud por correo electrónico a: arco@ibermatica.com; puedes consultar la información adicional y detallada sobre Privacidad y Protección de Datos de Carácter Personal en la Política de Privacidad de Ibermática S.A.

¿Por qué Ayesa?

Somos uno de los principales implantadores de Microsoft, con casi 2000 clientes que han depositado su confianza en nosotros para la implantación de Dynamics 365, Business Central (NAV / Navision) y Dynamics 365 Finance & Operations (AX / Axapta). Además, destacamos en el despliegue de proyectos sobre AZURE y Microsoft 365. Nuestra experiencia en el campo de la inteligencia artificial y el uso de Copilot nos sitúa a la vanguardia de la innovación tecnológica.

Con una plantilla de más de 12.000 profesionales y una sólida presencia en 23 países, estamos comprometidos en ayudar a nuestros clientes a definir y aprovechar oportunidades en el nuevo contexto digital. Desde la tecnología hasta las personas, ofrecemos un enfoque integral que garantiza el éxito en cada proyecto.

- ÚLTIMAS ENTRADAS DEL BLOG -

-

[WEBINAR] Descubre el Poder de Dynamics 365 Sales: Optimiza tu Estrategia Comercial con Copilot y Más (16 Mayo 2024 11H)

[WEBINAR] Descubre el Poder de Dynamics 365 Sales: Optimiza tu Estrategia Comercial con Copilot y Más (16 Mayo 2024 11H)

-

[VIDEO] De NAV / Navision a la nube. Transforma tu empresa con Dynamics 365 Business Central y la IA de Copilot

[VIDEO] De NAV / Navision a la nube. Transforma tu empresa con Dynamics 365 Business Central y la IA de Copilot

-

[VÍDEO] Externalización de nóminas y administración de personal: Potenciando la eficiencia empresarial

[VÍDEO] Externalización de nóminas y administración de personal: Potenciando la eficiencia empresarial

-

Business Central por Forbes: La Mejor Elección para PYMEs

Business Central por Forbes: La Mejor Elección para PYMEs

Consultora Senior Microsoft Dynamics